連鑄鋼切莫忽視對耐火材料的選型

發布時間:2017/3/28 11:31:46 點擊率: 來源:艾米 作者:榮盛耐材 經30多年的努力,采用連續鑄鋼已逐漸取代鋼錠模澆鑄。各國廣泛采用厚度為150~250mm連鑄板坯生產板材,進入80年代連鑄技術有了突破性的進展。目前,開發能澆注更薄的板坯,更高的澆注速度,使生產能力具有經濟規模的連鑄技術,甚至開發從鋼水直接澆鑄成薄帶,直接作為成品或半成品的連鑄技術。

為提高連鑄機的生產率,增加拉坯速度是關鍵,實現高效連鑄的主要技術有:結晶器潤滑技術;穩定注入鋼水技術,液面控制技術;防止外來夾雜和保護渣卷入,以及防止內裂的技術等。通過采取這些技術措施,目前在大生產的鑄機上拉坯速度可達到3.0m/min,在試驗機上達到了5.0m/min。為實現高效連鑄,所用耐火材料的選型亦是重要條件之一。

一、薄板坯連鑄用耐火材料

新興發展的薄板坯連鑄機,可生產厚度為20~60mm,寬度為500~1200mm的薄板坯,直接供給熱軋廠的精軋機組作為坯料。德國曼內斯曼-德馬克公司開發的薄板坯鑄-軋工藝(簡稱ISP),該工藝的技術特點如下:

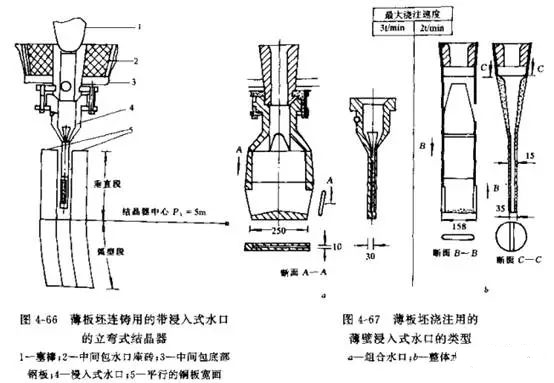

(1)立彎式結晶器(圖4-66)。結晶器上部為垂直,下部為弧形結構,側板可調。鑄坯在結晶器上部區域垂直拉引到結晶器中部與鑄機的弧形半徑相切。這種結晶器具有適合浸入式水口的佳空間。

水口外形為扁平狀,因而與鋼水的內接觸面要比圓形、橢圓形的常規浸入式水口大2.5倍,防止Al2O3,在水口壁沉積而堵塞,加之浸入式水口壁與結晶器壁的間距為10~15mm,要防止凝鋼搭橋,因此使用前需要髙溫供烤,同時為防堵塞結瘤,要求鋼水精煉采用無氧化澆注。

(3)保護渣。由于結晶器的形狀和澆注薄板坯的高澆注速度,一開始很難穩定和控制保護渣膜,會導致澆注敏感的鋼種產生縱裂紋。解決方法如下:

1)低熔點渣;

2)低粘度渣;

3)顆粒渣替代粉劑渣。

二、水平連鑄用耐火材料

1、分離環

鋼的水平連鑄是一項發展前景廣闊的新技術,它具有設備簡單、投資省、操作方便等優點,加之中間包和結晶器直接水平相連,能有效地防止鋼水的二次氧化(防止鋼包和中間包的鋼液和注流以及結晶器內的鋼液與空氣接觸發生氧化膜或氧化渣皮),減少鑄坯中的非金屬夾雜和表面缺陷,從而保證連鑄坯質量。

水平連鑄與傳統的弧形連鑄相比的優點是:

(1)由于設備水平布置,機身低、基建投資低。

(2)鑄坯質量高。由于中間包與結晶器直接相連,防止了二次氧化,且鋼水中夾雜物易在中間包上浮,提高了鋼淸潔度。

(3)能直接澆注成小型鑄坯(如70mm方坯),甚至幾毫米的線坯。因此能用小的軋制比取得終了產品,大大地縮短了冶金生產流程。

(4)安全可靠性好。由于設備水平布置,一旦拉漏對后續設備燒損小,而且水平連鑄中安有專門的拉漏監控裝置,可以對拉漏進行監控。目前,水平連鑄適合于中小型鋼廠與電爐匹配生產小型斷面鑄坯。

在水平連鑄中,“分離環”——將中間包與結晶器密封連接,是關鍵性的功能耐火材料。該連接部位既要密封,實現密封澆注,又要作為鋼水結晶前沿凝固的起點“人工液面”從鋼水進入分離環起,四周開始凝固,接著凝殼與分離環分離,在結晶中形成鑄坯。分離環的主要作用有:

(1)密封連接中間包和結晶器;

(2)防止由于鋼水溫度下降而凝固堵塞結晶器;

(3)確定結晶器初生坯殼凝固的位置。

2、分離環應具備的條件

分離環位于中間包與結晶器間密封連接,該處容易被鋼水侵蝕,若形成“倒喇叭口”則無法拉出鑄坯,因此所用材質,既要能經受高溫沖擊,還要容易加工,才能使它與結晶器銅套嚴密配合。同時分離環在工作狀態下,與高溫鋼水和水冷結晶器低溫銅套接觸,因此起著承受熱應力和周圍環境的外載荷產生的機械應力的作用。

對分離環及其所用材質需要具備以下主要條件:

(1)不易被鋼水潤濕,使鑄坯與分離環能順利分開。

(2)高溫機械強度好,耐磨損、抗侵蝕。

(3)分離環承受溫度梯度大,要求耐熱沖擊性好,抗剝落,體積穩定。此外,由于分離環的兩個面均浸泡在鋼水中,如果分離環出現剝落或裂紋,鑄埋殼前沿形態將不穩定,不均勻。嚴重時,坯殼前沿則與分離環粘結在一起,不能“分離”,使坯殼拉斷。

同時分離環的使用還需注意:

1)烘烤預熱,防止裂紋;

2)防潮,分離環中含有B2O3,吸濕后會生成H3BO4,在烘烤、使用時放出水氣,使制品開裂破壞;

3)防氧化;BN基的分離環抗氧化能力較差,預熱烘烤溫度若過高或時間長,分離環將會氧化表層出現鼓脹或小泡,影響使用壽命。

3、閘板用耐火材料

水平連鑄用閘板與滑動水口的滑板相類似,水平連鑄的閘板為雙闡板,即由兩塊閘板組成。閘板的一塊與中間包水口相連接,另一塊與結晶器水口相接觸。兩塊閘板中間各有一個流鋼孔。在開澆前,兩塊閘板分別堵住中間包和結晶器水口的流鋼孔。

開澆時,兩塊閘板同時向下滑動,使其流銅孔與中間包和結晶器水口的流鋼孔一致。這時,中間包中的銅水,通過中間包水口進入閘板孔,再進入結晶器水口,終通過分離環進入結晶器,這時拉坯開始,當澆注完畢時,兩塊閘板同時上滑,堵住中間包水口和結晶器水口的流銅口,阻止鋼水進入結晶器。然后中間包移走,并帶走一塊閘板,另一塊閘板則與結晶器水口相連,防止鋼水從結晶器中倒流出來。閘板承上啟下,起到安全澆鑄、保證質量的重要作用。

其性能應具備以下幾點:

(1)耐鋼水和熔渣的侵蝕和沖刷。

(2)具有較髙的機械強度和耐磨性。

(3)具有良好的抗熱震性。

(4)有較高的平整度和光滑度。

目前,閘板材質主要有含ZrO2 85%的閘板,含ZrO2 65%~75%的閘板,以及高鋁碳-鋯剛玉碳復合閘板。鋯質閘板價格高,為了降低成本研制了Al2O3-C和Al2O3-ZrO2-C復合閘板,在鋼廠水平連鑄機試用,情況良好。閘板不開裂或很少有開裂現象。流鋼孔光滑、沒有沉積物、侵蝕很小,每小時侵蝕量約0.3mm。

為提高連鑄機的生產率,增加拉坯速度是關鍵,實現高效連鑄的主要技術有:結晶器潤滑技術;穩定注入鋼水技術,液面控制技術;防止外來夾雜和保護渣卷入,以及防止內裂的技術等。通過采取這些技術措施,目前在大生產的鑄機上拉坯速度可達到3.0m/min,在試驗機上達到了5.0m/min。為實現高效連鑄,所用耐火材料的選型亦是重要條件之一。

一、薄板坯連鑄用耐火材料

新興發展的薄板坯連鑄機,可生產厚度為20~60mm,寬度為500~1200mm的薄板坯,直接供給熱軋廠的精軋機組作為坯料。德國曼內斯曼-德馬克公司開發的薄板坯鑄-軋工藝(簡稱ISP),該工藝的技術特點如下:

(1)立彎式結晶器(圖4-66)。結晶器上部為垂直,下部為弧形結構,側板可調。鑄坯在結晶器上部區域垂直拉引到結晶器中部與鑄機的弧形半徑相切。這種結晶器具有適合浸入式水口的佳空間。

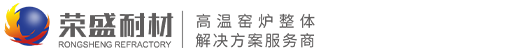

(2)薄壁浸入式水口(圖4-67),由于結晶器空間小,對浸入式水口提出了特殊要求,因而開發了特殊形狀的薄壁浸入式水口。

水口的下口總厚僅30~35mm。采用加強水口壁厚度為10mm,寬度為250mm。水口通道的厚度為10~15mm,流量為2~3t/min、浸入式水口材質為含氮化硼(BN)和氧化鋯(ZrO2)的高鋁碳質。其使用壽命為4h。

水口外形為扁平狀,因而與鋼水的內接觸面要比圓形、橢圓形的常規浸入式水口大2.5倍,防止Al2O3,在水口壁沉積而堵塞,加之浸入式水口壁與結晶器壁的間距為10~15mm,要防止凝鋼搭橋,因此使用前需要髙溫供烤,同時為防堵塞結瘤,要求鋼水精煉采用無氧化澆注。

(3)保護渣。由于結晶器的形狀和澆注薄板坯的高澆注速度,一開始很難穩定和控制保護渣膜,會導致澆注敏感的鋼種產生縱裂紋。解決方法如下:

1)低熔點渣;

2)低粘度渣;

3)顆粒渣替代粉劑渣。

二、水平連鑄用耐火材料

1、分離環

鋼的水平連鑄是一項發展前景廣闊的新技術,它具有設備簡單、投資省、操作方便等優點,加之中間包和結晶器直接水平相連,能有效地防止鋼水的二次氧化(防止鋼包和中間包的鋼液和注流以及結晶器內的鋼液與空氣接觸發生氧化膜或氧化渣皮),減少鑄坯中的非金屬夾雜和表面缺陷,從而保證連鑄坯質量。

水平連鑄與傳統的弧形連鑄相比的優點是:

(1)由于設備水平布置,機身低、基建投資低。

(2)鑄坯質量高。由于中間包與結晶器直接相連,防止了二次氧化,且鋼水中夾雜物易在中間包上浮,提高了鋼淸潔度。

(3)能直接澆注成小型鑄坯(如70mm方坯),甚至幾毫米的線坯。因此能用小的軋制比取得終了產品,大大地縮短了冶金生產流程。

(4)安全可靠性好。由于設備水平布置,一旦拉漏對后續設備燒損小,而且水平連鑄中安有專門的拉漏監控裝置,可以對拉漏進行監控。目前,水平連鑄適合于中小型鋼廠與電爐匹配生產小型斷面鑄坯。

在水平連鑄中,“分離環”——將中間包與結晶器密封連接,是關鍵性的功能耐火材料。該連接部位既要密封,實現密封澆注,又要作為鋼水結晶前沿凝固的起點“人工液面”從鋼水進入分離環起,四周開始凝固,接著凝殼與分離環分離,在結晶中形成鑄坯。分離環的主要作用有:

(1)密封連接中間包和結晶器;

(2)防止由于鋼水溫度下降而凝固堵塞結晶器;

(3)確定結晶器初生坯殼凝固的位置。

2、分離環應具備的條件

分離環位于中間包與結晶器間密封連接,該處容易被鋼水侵蝕,若形成“倒喇叭口”則無法拉出鑄坯,因此所用材質,既要能經受高溫沖擊,還要容易加工,才能使它與結晶器銅套嚴密配合。同時分離環在工作狀態下,與高溫鋼水和水冷結晶器低溫銅套接觸,因此起著承受熱應力和周圍環境的外載荷產生的機械應力的作用。

對分離環及其所用材質需要具備以下主要條件:

(1)不易被鋼水潤濕,使鑄坯與分離環能順利分開。

(2)高溫機械強度好,耐磨損、抗侵蝕。

(3)分離環承受溫度梯度大,要求耐熱沖擊性好,抗剝落,體積穩定。此外,由于分離環的兩個面均浸泡在鋼水中,如果分離環出現剝落或裂紋,鑄埋殼前沿形態將不穩定,不均勻。嚴重時,坯殼前沿則與分離環粘結在一起,不能“分離”,使坯殼拉斷。

同時分離環的使用還需注意:

1)烘烤預熱,防止裂紋;

2)防潮,分離環中含有B2O3,吸濕后會生成H3BO4,在烘烤、使用時放出水氣,使制品開裂破壞;

3)防氧化;BN基的分離環抗氧化能力較差,預熱烘烤溫度若過高或時間長,分離環將會氧化表層出現鼓脹或小泡,影響使用壽命。

3、閘板用耐火材料

水平連鑄用閘板與滑動水口的滑板相類似,水平連鑄的閘板為雙闡板,即由兩塊閘板組成。閘板的一塊與中間包水口相連接,另一塊與結晶器水口相接觸。兩塊閘板中間各有一個流鋼孔。在開澆前,兩塊閘板分別堵住中間包和結晶器水口的流鋼孔。

開澆時,兩塊閘板同時向下滑動,使其流銅孔與中間包和結晶器水口的流鋼孔一致。這時,中間包中的銅水,通過中間包水口進入閘板孔,再進入結晶器水口,終通過分離環進入結晶器,這時拉坯開始,當澆注完畢時,兩塊閘板同時上滑,堵住中間包水口和結晶器水口的流銅口,阻止鋼水進入結晶器。然后中間包移走,并帶走一塊閘板,另一塊閘板則與結晶器水口相連,防止鋼水從結晶器中倒流出來。閘板承上啟下,起到安全澆鑄、保證質量的重要作用。

其性能應具備以下幾點:

(1)耐鋼水和熔渣的侵蝕和沖刷。

(2)具有較髙的機械強度和耐磨性。

(3)具有良好的抗熱震性。

(4)有較高的平整度和光滑度。

目前,閘板材質主要有含ZrO2 85%的閘板,含ZrO2 65%~75%的閘板,以及高鋁碳-鋯剛玉碳復合閘板。鋯質閘板價格高,為了降低成本研制了Al2O3-C和Al2O3-ZrO2-C復合閘板,在鋼廠水平連鑄機試用,情況良好。閘板不開裂或很少有開裂現象。流鋼孔光滑、沒有沉積物、侵蝕很小,每小時侵蝕量約0.3mm。

- 上一篇:沖天爐熔煉過程中經常出現的11個問題

- 下一篇:氧化鋁空心球磚使用

在線咨詢(7*24)

在線咨詢(7*24) 電話咨詢

電話咨詢